深入一汽奥迪焊装车间 感受百年匠心品质

作者:

来源:

发布时间:2025-04-30

在当今汽车市场,消费者在选车时,安全性能是毋庸置疑的首要考量因素。毕竟,行车安全关乎每一位驾乘人员的生命。作为豪华汽车品牌的代表之一,一汽奥迪在车身制造上始终秉承着“安全第一”的原则。每一道工序、每一项技术,都只为消费者打造安全可靠的汽车产品。

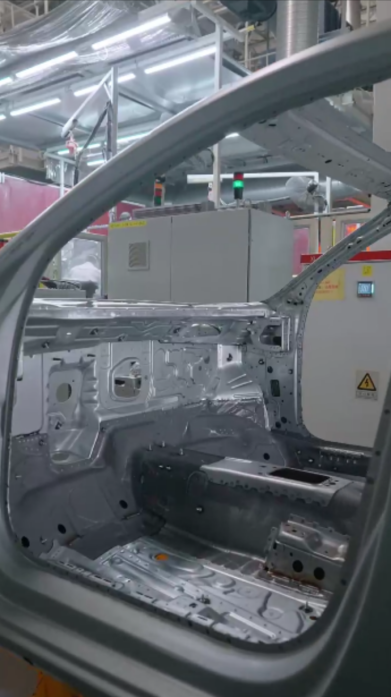

先进制造工艺,打造紧固车身结构

在一汽奥迪的焊装车间内,1123 台源自德国 KUKA 集团的焊接机器人,共同构建起一座井然有序的 “钢铁矩阵”。这些机器人能实现5000多个焊点的自动焊接,其精密作业不仅大幅提升了生产效率,还大大减少了人为因素对产品质量的影响,确保了生产的高精度和一致性,从而进一步提升车身的强度与安全系数。

车间里,激光焊接技术得到大规模应用,

高强度材料加持,安全防线更稳固

为了进一步提升车身刚性,一汽奥迪在车辆关键部位大量使用热成型钢。以新奥迪 A3 为例,车身侧围 B 柱、底部后纵梁、中央通道等重要区域均采用了热成型钢板,整车应用率在30%左右,是大部分同级车型的3倍以上。

这种热成型钢经过950°C的高温加热后迅速冷却,强度最高可超过1500MPa,每平方厘米能承受10吨以上的压力,相当于一头成年大象的体重。一汽奥迪将其应用在车身上,使得这些关键部位能够在碰撞时有效分散和吸收能量,极大地提升了车辆的安全性能。而且,由于热成型钢强度高,在设计时可以用一个热成型零件代替多个普通钢板零件,在保证安全的同时,还达到了减少车身自重、降低汽车油耗的目的,实现了安全与节能的双赢。

此外,一汽奥迪全系车型所有钢板全部使用双面镀锌钢板,与普通的冷轧板相比,防腐等级更高,无论是在全国各地极寒、极热,还是高海拔等地区行驶,都不用担心车辆因生锈而受损。

汽车制造宛如一场漫长的马拉松,需要耐力与恒心,容不得半点投机取巧。每一次焊接的火花,每一道装配的工序,都倾注着一汽奥迪对安全品质的不懈执着。这份坚守,让奥迪的汽车产品始终保持卓越水准,收获全球用户的赞誉与青睐。展望未来,一汽奥迪将秉持以用户为核心的理念,持续深耕技术创新,精准洞察市场需求,推出更多契合消费者期待的汽车产品。